Blicke in die Sammlungen des Museums der Arbeit

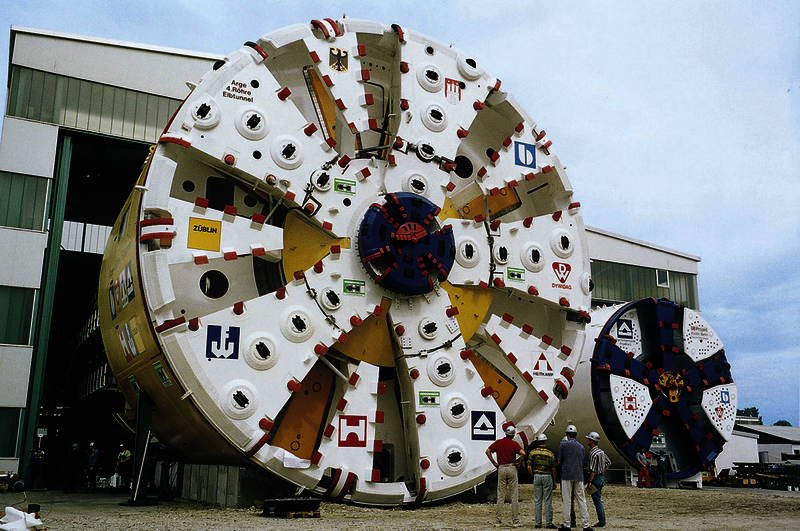

TRUDE ist wohl die größte und gefräßigste Dame Hamburgs. In rund 2 ½ Jahren hat sie sich unter der Elbe durchgefressen und so die vierte Elbtunnelröhre gegraben. Auf ihrem Weg von Waltershof bis Othmarschen hat sie auf 2560 m ca. 400 000 Kubikmeter Erdreich verdaut. Die Bezeichnung TRUDE steht für Tief Runter Unter Die Elbe und bezeichnet somit TRUDEs Einsatzgebiet. Das 14,2m hohe und 380t schwere Schneidrad des Elbtunnelbohrers ist nun als technisches Denkmal auf dem Hof des Museums der Arbeit aufgestellt.

Elbunterquerungen haben in Hamburg eine lange Tradition: Der erste Elbtunnel an den Landungsbrücken wurde bereits 1911 gebaut; er ist der erste Tunnel, der unter Wasser verläuft. 1975 folgten die drei Röhren des Elbtunnels zwischen Waltershof und Othmarschen. Die Elbuntertunnelungen waren immer technische Meisterleistungen und stellten ein großes Wagnis für die Ingenieure und Arbeiter dar. Auch wenn die Technik stets auf dem neuesten Stand war, ging es nie ohne die Leistung und den Einsatz der Arbeiter.

Von den beiden ersten Elbunterquerungen ist nichts außer den Bauwerken selbst erhalten geblieben – kein Arbeitsgerät hat die Zeit überdauert, um diese ungeheuren technischen Leistungen zu dokumentieren. Dieses Mal, im Fall der vierten Elbtunnelröhre, wollte das Museum der Arbeit ein Stück urtypischer hanseatischer Baugeschichte für die Hamburgerinnen und Hamburger sichern. Mit überwältigender Unterstützung durch zahlreiche Firmen und Privatpersonen ist es gelungen, das Schneidrad von TRUDE nach Barmbek zu holen.

Die Technik – Steckbrief

Name: TRUDE = Tief Runter Unter Die Elbe

Größe: Ø 14,2 m

Gewicht: 380 t

Arbeitsdauer: 2 ½ Jahre: August 1997 bis März 2000

Bohrgeschwindigkeit: 6m/Tag

Länge des Tunnels: 2 560 m (Gesamtlänge inkl. Rampen: 4 400 m)

TRUDE wurde von der im Tunnelbau weltweit führenden Firma Herrenknecht AG speziell für den Bau der 4. Elbtunnelröhre entwickelt.

Mixschildtechnik

Spezielle Neuentwicklungen für den Bau der 4. Elbtunnelröhre

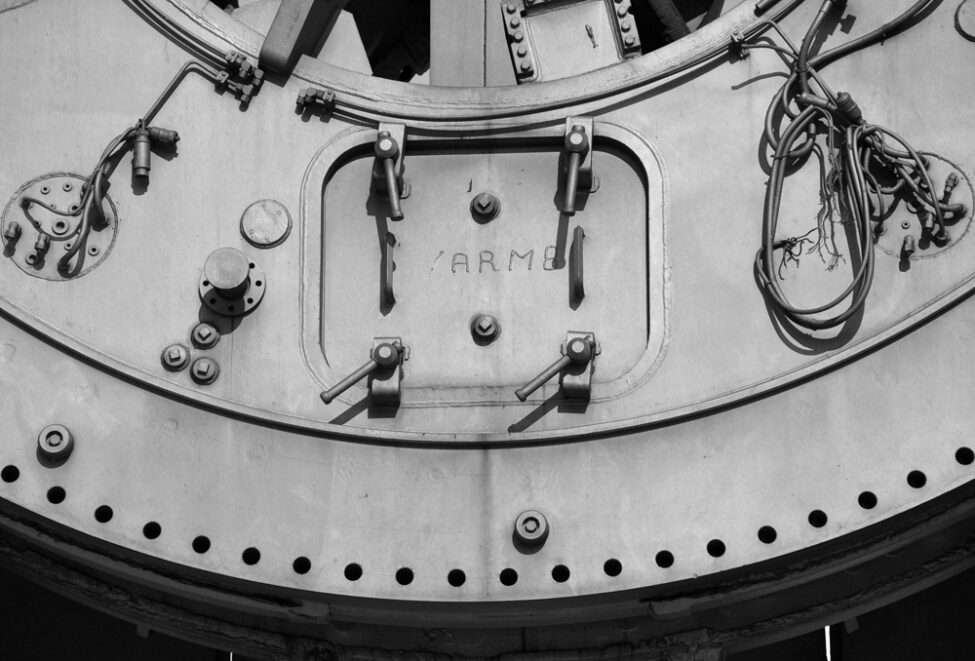

TRUDEs Schneidrad wurde speziell für die sehr unterschiedlichen Bodenverhältnisse unter dem Grundwasserspiegel entwickelt. Der Boden wurde durch ein Schneidrad mit fünf Speichen abgebaut, das mit 111 Schälmessern für weiches Gestein und 31 Rollenmeißeln für Hartgestein ausgerüstet war. Ein Steinbrecher zerkleinerte größere Gesteinsbrocken.

Vorauserkundung

Durch akustische Reflexmessungen (Sonic Soft Ground Probing – SSP) konnten Informationen über Problemzonen vor dem Schild gewonnen werden. Die Lage von Findlingen, geologischen Schichtgrenzen oder Wassereinschlüssen im Boden wurden so ermittelt und auf einem Bildschirm auf der Kontrollbrücke angezeigt. Die Vortriebsmannschaft hatte so die Möglichkeit, die in der Planungsphase entwickelten Problemlösungen planmäßig umzusetzen.

Begehbare Speichen

Da manche Bauabschnitte tief unter dem Elbgrund lagen, war es wegen des großen Umgebungsdrucks nicht überall möglich, die abgenutzten Schälmesser und Meißel auf konventionelle Weise zu ersetzen, d.h. den Werkzeugwechsel vor dem Bohrkopf durchzuführen. Erstmals waren die Speichen eines Schneidrads begehbar, so dass die Vortriebsmannschaft die Abbauwerkzeuge “von innen” auswechseln konnte.

Zentrumsschneider

Der Zentrumsschneider war auf der Nabe des Schneidrades plaziert. Er erleichterte den Vortrieb in stark lehmigen und wasserhaltigen Böden und war mit Werkzeugen für Locker- und Hartgestein bestückt. Der Zentrumsschneider drehte sich mit dem großen Schneidrad, war aber vollkommen unabhängig steuerbar.

Ringformer

Die einzelnen Tübbing-Elemente (= Segmente aus Stahlbeton zur Auskleidung der Tunnelröhre, die im Tunnel selbst zu Ringen zusammengesetzt werden) wogen wegen des großen Durchmessers der 4. Elbtunnelröhre bis zu 20t. Der Ringformer wurde entwickelt, um diese Last aufzunehmen und die Tübbings so lange in der montierten Lage zu stabilisieren, bis sie im Mörtelbett gehalten wurden.

TRUDE und das Museum der Arbeit

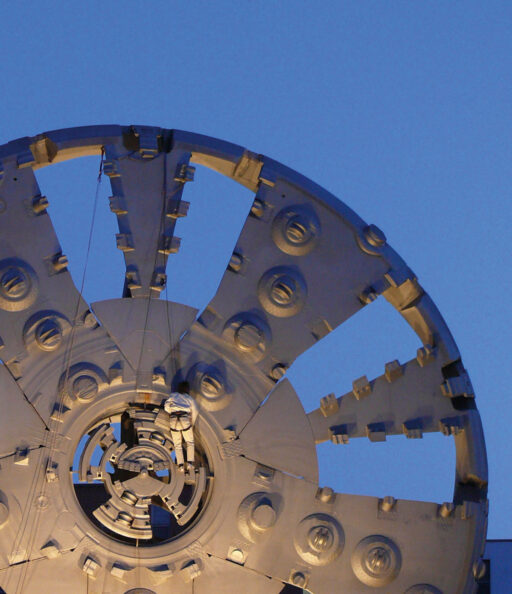

TRUDE hat ihren Platz auf dem Hof des Museums der Arbeit gefunden! Mit ihren 14,2 m Durchmesser dominiert sie das Ufer des Osterbekkanals. Als technisches Denkmal ist sie dort in guter Gesellschaft, denn der Osterbekkanal wurde um 1900 als Industriekanal ausgebaut. Ein historischer Rollkran rundet dieses Ensemble ab. Auf dem Hof sind so Spuren typischer Hamburgischer Industrieformen sichtbar, die auch auf die industrielle Vergangenheit des Museumsgeländes verweisen – als ehemalige Produktionsstätte der New-York-Hamburger Gummiwaaren-Compagnie. In diesem industriellen Ensemble ist Geschichte begehbar und erlebbar.

Übrigens ist das Museum nicht nur über Land zu erreichen: Seit Mai 2001 verfügt das Museum der Arbeit über einen Bootsanleger. Privatleute, aber auch die Weiße Flotte der Alsterdampfer können direkt am Osterbekkanal festmachen.