Made in Hamburg: Der Hamburger Schiffbau hat eine lange Tradition und war einst der bedeutendste Wirtschaftszweig der Stadt. Seit dem ausgehenden 19. gab es eine Vielzahl an Werften. Die Ära des Holzschiffbaus wurde in der 2. Hälfte des 19.Jahrhunderts abgelöst durch den Eisen- und Stahlschiffbau, zuerst in Nietbauweise, seit den 1950er Jahren durch die Technik des Schweißens. Eine kleine Einführung in den Schiffbau vom Auftrag bis zur Auslieferung.

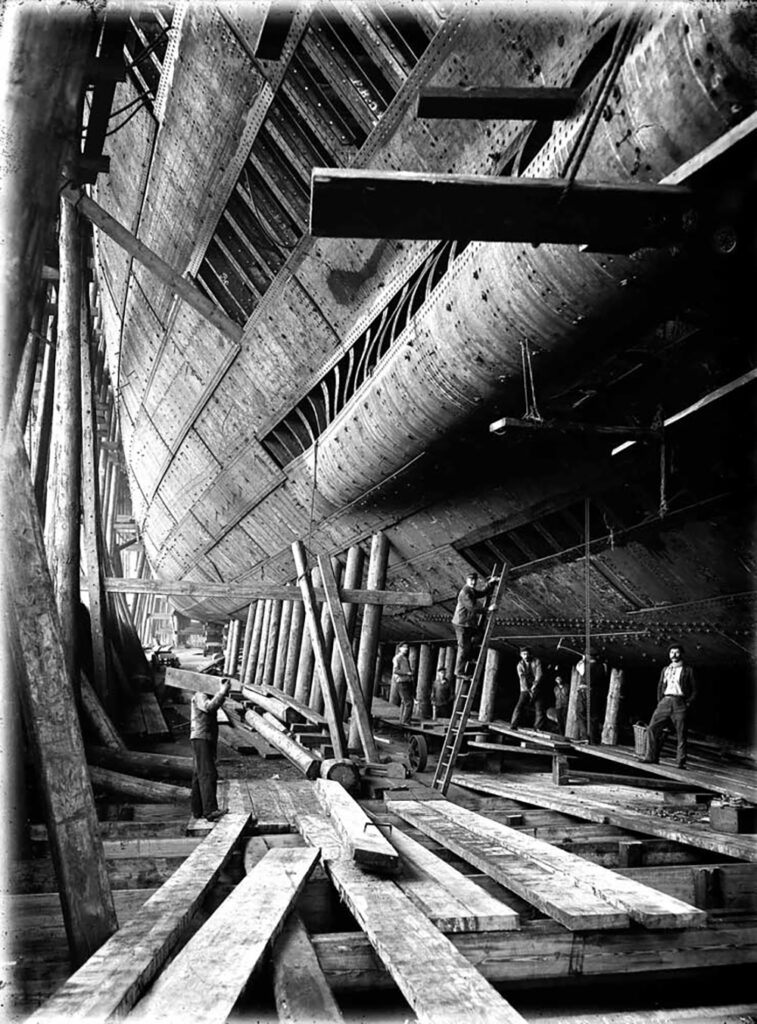

Nietschiffbau

Die Nietbauweise war nach dem Holzschiffbau die präferierte Methode. Es gab das Nieten von Hand sowie wie pneumatisches Nieten. Ab 10mm Durchmesser wurde das Niet auf dem Nietenkocher erwärmt. Der Nietwärmer nahm den weiß glühenden Niet mit der Zange aus der Essen und steckte es schnell in das NIetloch. Der Vorhalter drückte mit dem Vorhalter das Niet gegen die Platte und hielt bis zur Beendigung dagegen. Der mit dem Niethammer arbeitende Nieter drückte mit einigen Schlägen zuerst die Platten zusammen, um dann den Noetschaft zu stauchen und den Schließkopf zu bilden. Alle wasserdichten Teil wurden von Hand oder mit Pressluftwerkzeugen verstemmt und durch kräftiges Abspritzen mit einem Wasserstrahl auf Dichtigkeit geprüft. Bis zuletzt wurden noch der Scheergang und der Kimmgang genietet. Das Nieten war Aufgabe der Nieterkolonnen. Sie bestanden aus dem Nieter, dem Vorhalter und dem Nietwärmer, der auch dei Niete zureichte. Bei größeren Entferungungen zum Nietofen wurde noch ein Zureicher eingesetzt. Die Profil- und Plattenelemente für den Zusammenbau des Schiffsrumpfes wurden zuvor geschmiegt und gebogen, zugeschnitten und gehobelt, gebohrt oder gelocht und dann verformt. Natürlich mussten alle Teile sorgfältig markiert werden. Der Kiel wurde augelegt, Vor- und Hintersteven aufgerichtet, die einzelnen Teile mit Heftschrauben zusammengefügt ud Außenhautplatten angebracht. Wenn alles lag, wurden die Decksplatten verschraubt. Ab den 1950er Jahren wurde der Nietschiffbau durch die Technik des Schweißens revolutioniert.

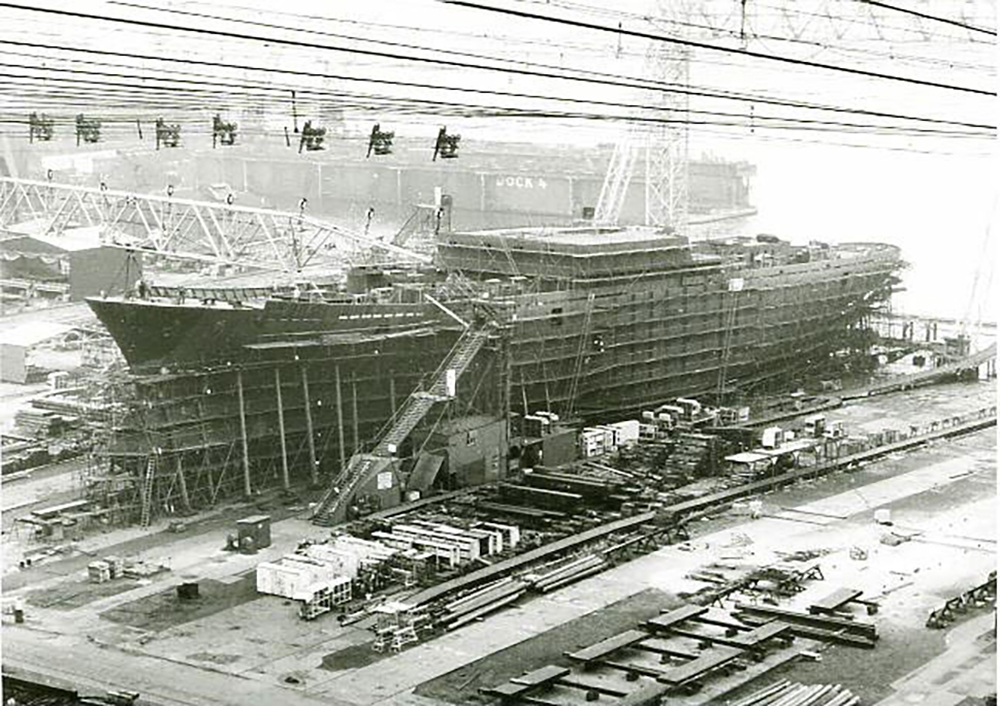

Schweißschiffbau

Bereits in den 1930er Jahren waren von der Kriegsmarine erfoglreich elektrische Schweißungen im Schiffbau durchgeführt worden. Das Elektroschweißen vereinfachte viele Arbeitsgänge: das passgenaue Bohren, das Schmiegen, das aufwendige Abdichten von durchlaufenden Profilen. Die Material- und Gewichtsersparnis bei gleichzeitiger Verringerung des Arbeitsvolumens war immens. Anfänglich war das E-Schweißen reine Handarbeit. Mitte der 60er Jahre kamen erste Schweißautomaten zur Anwendung. Parallel hatten sich auch die Transport- und Hebezeugqualitäten auf den Werften entwickelt. Stückgewichte bis zu 800 Tonnen wurden handhabbar. Es entstand eine neue Bauweise. Die Schiffe brauchten nach einer Vorfertigung als ganze Schiffsscheiben oder Großsektionen nur noch aneinander gefügt werden. Der U-Bootbau im Zweiten Weltkrieg wurde so praktisch zur Fließbandarbeit.

Von der Konstruktion zur Auslieferung

Der Weg von der Beauftragung bis zur Auslieferung des Schiffes war jedoch immer identisch. Zunächst legte die Reederei die Route und Distanzen, die Ladung und Menge pro Schiff und die Häufigkeiten der Abfahrten ihres Handelsschiffes fest. Damit waren die Seemeilen, Tragfähigkeit und die Geschwindigkeit vorgegeben. Die Art der Fracht legte den Schiffstypus fest: Universalfrachter, Tanker, Massengutfrachter, Containerschiff oder Fahrgastschiff. Die Werft konzipierte zusammen mit dem Reeder ein maßgeschneidertes Schiff mit der Festlegung der Hauptabmessungen: Länge, Breite, Tiefgang, Seitenhöhe, mit der Maschinenleistung in PS und Verbrauch pro Etmal, mit dem Baupreis, einem Finanzierungsvorschlag und der Lieferzeit. Nach Annahme des Angebots machte sich die Werft an die Arbeit. Nach einer mehrmonatigen Entwurfs- und Konstruktionsphase begannen die Arbeitsvorbereitung auf dem sogenannten Schnürboden.

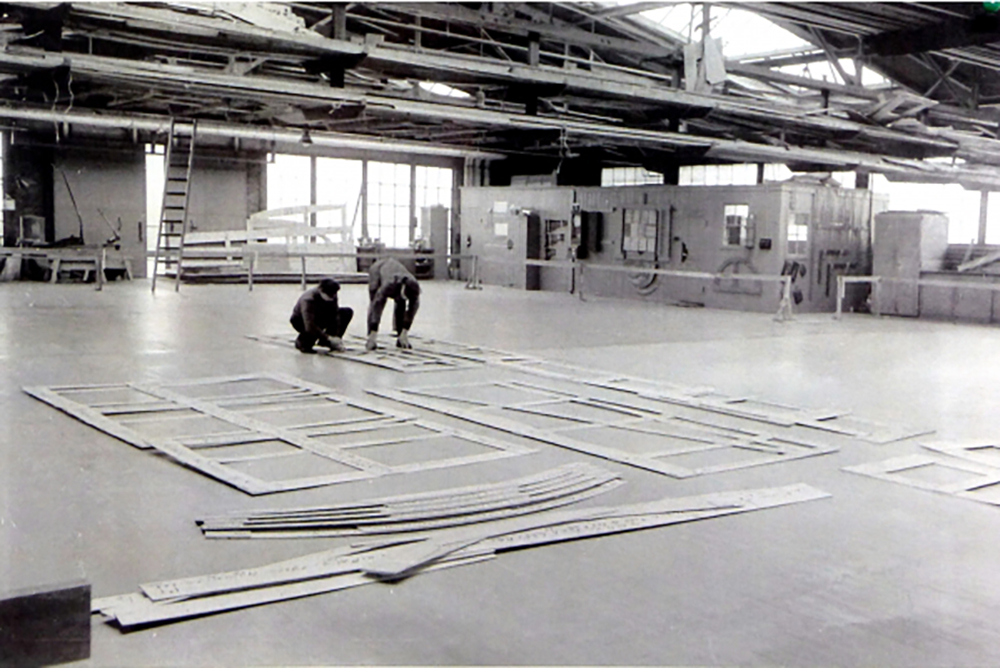

Der Schnürboden

Auf dem Schnürboden wurde das Schiff nach den Vorgaben der Konstruktion mit den Bauspanten, Schotten, Decks, den Plattennähten und Stößen und anderen Bauteilen in Originalgröße „aufgerissen“. Aus dem Schnürboden-Riss nahmen die Schiffbauer ihre Maße für den Bau auf langen Maßlatten auf. Bis zu 60 Leute bereiteten nach dem Aufreißen des Schiffes Schablonen und Modelle vor, nach denen dann im Betrieb gearbeitet wurde. In den 60er Jahren machten präzise Zeichentechniken im Maßstab 1:10 den Schnürboden hinfällig. Die Vorlagen wurden über Glasplatten auf das Material projiziert, danach wurden die Maße angekörnt, durchgezeichnet und beschriftet. Mitte der 1970er Jahre wurden bereits erste EDV-Anlagen im technischen Bereich eingesetzt.

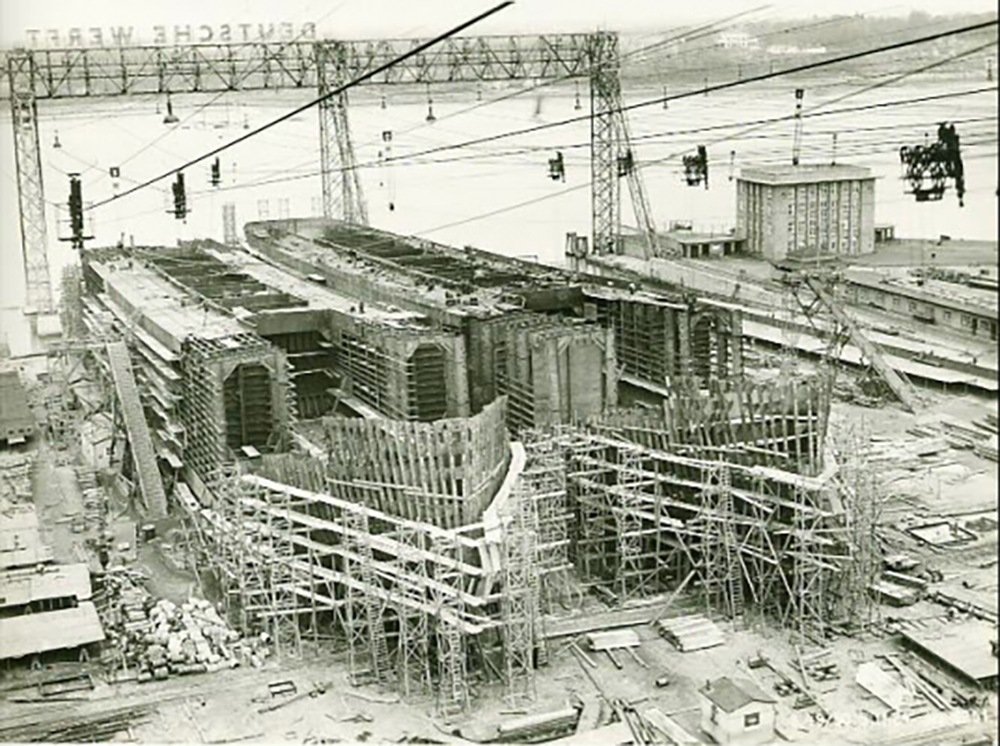

Hellingmontage

Die Helling- oder Helgenmontage, also den Zusammenbau des Schiffes auf einem zum Wasser hin abfallenden Gerüst, war eine Tradition, die über Jahrhunderte am Schiffbau-Standort Hamburg gepflegt wurde. Beim anschließenden traditionellen Stapellauf wurde das Schiff zu Wasser gelassen, indem es von der Helling ins Wasser rutschte. Die riesigen Helgengerüste auf den Werften waren Sinnbild der Leistungsfähigkeit und echte Wahrzeichen in der Stadtsilhouette.

Die Arbeiten auf der Helling begannen mit dem Auslegen der Pallen, auf denen das Schiff abgestützt wurde, und der Vorbereitung der Schlitten und der Bahn für den späteren Stapellauf. Der Schiffbauer auf dem Helgen arbeitet deshalb immer mit dem Lot und dem sogenannten Fallbrett. Gegenüber dem Zusammenbau im Dock musste für die Arbeit auf dem Helgen mit 10 % Stundenzuschlag gerechnet werden. Aus diesem Grund ging man später zum Einsatz von Trocken- oder Schwimmdocks über, aus denen die Schiffe nach Fertigstellung herausfuhren.

Die Kiellegung war ein wichtiger Zeitpunkt für die Bezahlung einer Rate der Reederei. Die vorgefertigen Sektionen und großen Aggregate wurden nun eingebaut, sofern das Gewicht und die Statik der Helgenanlage dies zuließ.

Schließlich musste ein Zeitfenster für den Stapellauf in Abhängigkeit vom Wasserstand sowie den Strömungs- und Windverhältnissen gefunden werden. Wegen der Tide waren diese Zeitfenster begrenzt, so dass der Taufakt pünktlich beginnen musste. Nach dem Kommando “Stopper los” dauert es knapp 38 bange Sekunden, bis das Schiff los im Wasser und nicht mehr zu stoppen war.

Stapellauf

Vor dem Stapellauf breitete sich eine erwartungsvolle Spannung aus: Die Schiffbauer waren nach der langen Arbeitszeit am Neubau gespannt, ob der Stapellauf gelingen und das Schiff die erste Bewährungsprobe bestehen würde. Tausende von Zuschauern begleiteten das festliche Ereignis und versuchten, einen guten Beobachtungsplatz zu bekommen, und nicht zuletzt war die Taufpatin auf der festlich geschmückten Tribüne aufgeregt vor ihrem großen Auftritt bei der Taufzeremonie.

Die Schiffszimmerer hatten den Stapellauf vorbereitet. Die Ablaufbahn war ausgerichtet und befestigt, mit flüssigem Paraffin bestrichen, mit Talg und Schmierseife bespachteln und die Läufer oder Schlitten aufgebracht. Der Zwischenraum zum Schiff wurde mit langen Holzkeilen aufgefüllt. An den Schiffsenden war eine besonders dichte Auffüllung erforderlich: hinten wegen der großen Druckkräfte durch das überhängende Hinterschiff auf dem Ablauf, vorne wegen der größten Belastungen im Moment des Aufschwimmens. Der vorderste Schlitten wird mit seinen Aufklotzungen „Wiege“ genannt. Eine Besonderheit in Hamburg war die Mittelbahn. Dann kam der große Augenblick: „Ich taufe Dich auf den Namen und wünsche Dir allzeit eine Handbreit Wasser unter dem Kiel und der Besatzung immer eine gute Rückkehr“ und die Taufpatin ließ die Sektflasche am Bug zerschellen. Nun wurden die Stopper, die bis zu diesem Zeitpunkt das Schiff gehalten hatten, gelöst. Unter allgemeinem Applaus und dem Tuten von Schiffshörnern und Werkspfeifen glitt der stolze Neubau in sein Element. Während eines Längsablaufes wurde der Schiffsrumpf einer hohen Belastungen ausgesetzt. Vorbereitende Ketten und Kettenstapel bremsten das Schiff nach dem Aufschwimmen ab. Die bereitliegenden Bugsierschlepper übernahmen die Leinenverbindung und verholten den Neubau an den Ausrüstungskai.

Weltmarken des Hamburger Schiffbaus

Der “IMPERATOR”

Die Stammlinie der Hamburg-Amerikanische – Packetfahrt AG (HAPAG) war vor dem 1. Weltkrieg die Verkehrslinie zwischen Europa und New York, die mit großem Wettbewerb und Ehrgeiz um das blaue Band des Ozeans der schnellsten Schiffe betrieben wurde. Die erfolgreichen Schiffe der Jahrhundertwende sollten durch über 50.000 Bruttoregistertonnen große Schiffe der “Imperatorklasse” abgelöst werden. Der Bau dieser Schiffe war eine Antwort auf den zuvor begonnenen Bau der Olympic-Klasse der White Star Line, der auch die RMS “Titanic” angehörte.

“Imperator” wurde 1910 bis 1913 von den Vulcan-Werken gebaut. Als das Schiff 1913 in Dienst gestellt wurde, war es das größte und schönste Passagierschiff der Welt. Zu dieser Zeit erreichte der deutsche Schiffbau das qualitative Niveau der britischen Werften. Durch 12 Querschotte und 5 durchlaufende Decks war der Schiffsrumpf wasserdicht unterteilt. Mit den Aufbauten gab es 11 Decks übereinander. 80 Rettungsboote konnten alle an Bord befindlichen Personen aufnehmen. Es gab eine Feuermelde- und -warnanlage sowie Rauch – und Feuerschotten im Passagierbereich. Neu waren ein Kreiselkompass sowie Funk- und Telegrafieanlagen.

Luxusschiff mit Konstruktionsfehler

Die Besatzung bestand aus 1180 Personen, neben der Schiffsführung und weiterer besonderer Fachleute, darunter allein 3 Ärzte, bestand die Mannschaft an Deck aus 84 Leuten, in der Maschine aus 422 Maschinen- und Kesselwärtern, in den acht Küchen aus 120 Leuten sowie in der Bedienung aus 500 Personen.

Die Ausstattung war auf das edelste abgestellt mit Gesellschaftsräumen, Speisesälen, einem Wintergarten, einem Fest- und Ballsaal, einem Schwimmbad und mit medizinischen Bädern.Es gab ein Kaiserzimmer und 12 Staats- und Luxuszimmerfluchten neben den sonst üblichen Schlafräumen und Kammern der 1. bis 3. Klasse für 2476 Reisende sowie die 1700 Kojen für die Zwischendeck-Reisenden.

Obwohl Schiffe grundsätzlich weiblich betitelt sind, benutzte die HAPAG auf Wunsch von Kaiser Wilhelm II. den männlichen Artikel – “der Imperator”.

Nur gut ein Jahr nach dem Untergang der Titanic startete das Schiff von Cuxhaven aus Richtung New York. Doch das “unüberwindliche Bollwerk”, wie es von Zeitzeugen genannt wurde, hatte einen großen technischen Fehler: Das Schiff neigte sich zur Schlagseite. Massen von schwerem Marmor wurden aus den Gesellschaftsräumen der Ersten Klasse entfernt – darunter sogar eine Büste ihrer Majestät! –, schweres Mobiliar durch Rohrgestühl ersetzt und 2000 Tonnen Zement in Kielnähe deponiert – fortan hielt sich der Imperator tadellos gerade. Der 1914 beginnende Erste Weltkrieg aber machte aller Pracht ein Ende. Das Riesenschiff wurde in der Elbe vertäut; nach dem Krieg brachte es 25.000 amerikanische Kriegsteilnehmer nach Hause.Dem riesigen Bronzeadler am Bug hatte schon vor dem Krieg ein großer Atlantiksturm die Flügel genommen, der Rest war dann auch noch entfernt und wohl zu Granathülsen verarbeitet worden. 1946 wurde der Imperator verschrottet.

TIPP

Schiffbau-Schwerpunkt im Deutschen Hafenmuseum

Die Abteilung „Hamburger Schiffbau” im Deutschen Hafenmuseum widmet sich den verschiedenen Herstellungsverfahren eines Schiffes und zeigt Gerätschaften, Maschinen und Werkzeuge aus der Zeit des Nietschiffbaus und des Schweißschiffbaus seit den 1950er Jahren. An ausgewählten Wochenenden werden die Technik des Nietschiffbaus und die Arbeiten auf dem Schnürboden von Fachleuten vorgeführt und anschaulich erläutert.