April 2019

Von Wera Wecker und Bertold Scharf

Der schnelle Umschlag von Waren ist das A und O in den Häfen. Vor der Containerisierung war der Stückgutumschlag ein hartes Stück Arbeit: Schauerleute holten die Waren aus dem Schiff, die Kaiarbeiter verteilten sie in den Lagern – anfangs von Hand, später zunehmend mechanisiert. Ein kleiner Exkurs über die Arbeit an die Kaikante.

Im Hafen werden vielfältige Export-, Import- und Transitgüter umgeschlagen. Um Waren einfach und schnell zu transportieren, wurden diese vor der Einführung des Containers in Säcken, Kisten, Fässern und anderen Transportgefäßen verpackt und einzeln mit Hafenkranen oder dem Ladegeschirr der Schiffe verladen. Seit der Einführung des Containers Mitte der 1960er Jahre hat der Containerumschlag den Stückgutumschlag nach und nach ersetzt, da der Güterumschlag mit großen weltweit standardisierten Transportboxen wesentlich schneller, mit deutlich weniger Personal und kostengünstiger durchzuführen ist. In der Zwischenzeit gibt es kaum mehr Transportgüter, die nicht mit Containern transportiert werden können. So werden bspw. auch Fahrzeuge, Getreide, gekühlte Ware, und auch flüssige Güter mit der Box bewegt. Sowohl die Entwicklung des Stückgut- als auch des Containerumschlages gehören zu dem zentralen Sammlungsbereich des Deutschen Hafenmuseums.

Die Mechanisierung der Arbeit

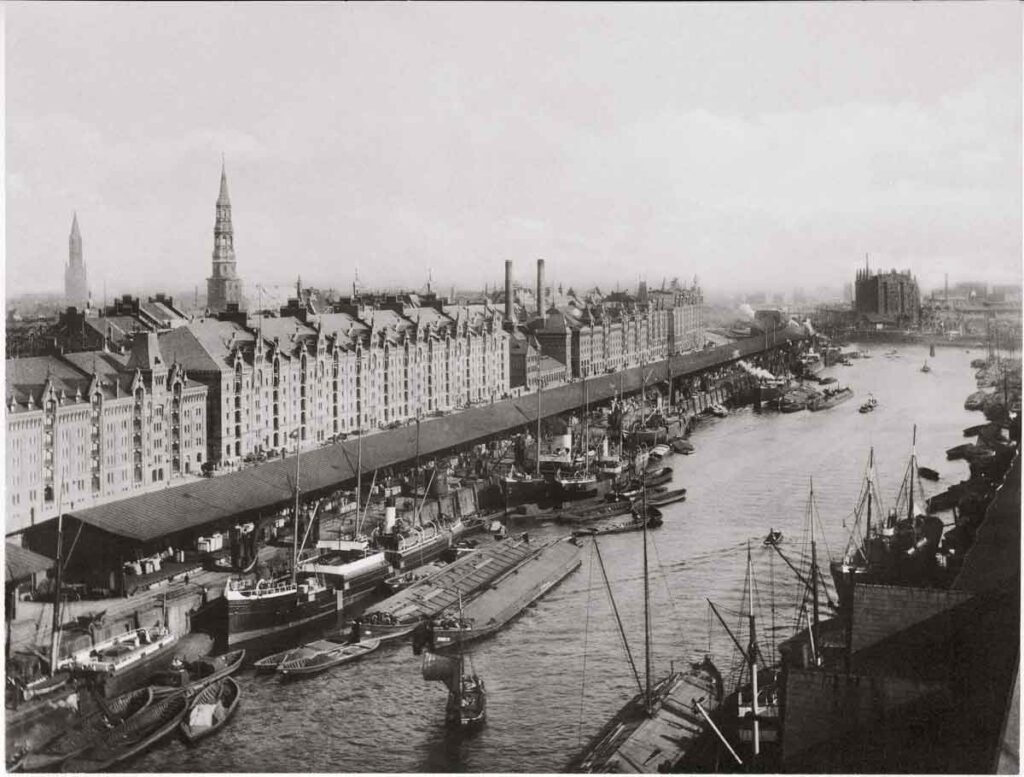

Bis Mitte des 19. Jahrhunderts machten die Schiffe in der Elbe an Pfählen, den sogenannten Duckdalben, fest. Die Güter wurden von den Seeleuten selber gelöscht und geladen und mit Hilfe von Schuten in die Speicher der Stadt gebracht. Erst 1866 wurde mit dem Sandtorhafen der erste Kunsthafen gebaut. Relativ schnell wurden die Lade- und Löschtätigkeiten fast ausschließlich am Kai abgewickelt. Schauerleute holten die Waren aus dem Schiff, die Kaiarbeiter dann in die Lager verteilten. Während die Hafenarbeit lange Handarbeit war, die Güter also mit Handwinden und per Muskelkraft bewegt wurden, gab es Ende des 19. Jahrhunderts technische Innovationen am Kai wie Dampf- und später Elektrokrane sowie Getreide- und Kohlenheber. 1911 gab es 804 Krane im Freihafen. Kurz vor dem Ersten Weltkrieg wurden dann elektrisch betriebene Kraftkarren eingeführt. Wenn diese auch der Arbeitserleichterung dienten und Personal einsparten, so war der Hafenumschlag immer noch sehr stark von manueller Arbeit geprägt. 1913 lag die Zahl der Arbeitskräfte im Hafen zwischen 23.000 und 24.000.

Von der Anlieferung des Stückgutes bis Stauen an Bord

Noch Anfang der 1960er Jahre kamen die durchschnittlichen Stückgutfrachter mit ca. 10000 bis 12000 Tonnen Tragfähigkeit voll beladen an, wurden entladen und dann wieder beladen, das dauerte rund eine Woche und war auch 1960 immer noch sehr personal- und arbeitsintensiv.

Die Anlieferung

Grundlage der Beförderung von Stückgutladung in der Seeschifffahrt war ein „Werkvertrag” zwischen dem Verfrachter (Eigentümer / Reeder oder Charter eines Seeschiffes) und dem Befrachter (Produzent, Händler, Exporteur oder Spediteur). Die Anlieferung am Schuppen oder am Kai erfolgt durch den Ablader im Namen des Befrachters. Der Kaibetrieb wird auf Antrag des Abladers tätig und führt die Übergabe an das Schiff durch.

Der zur Anlieferung im Hafen ausgestellte achtfache Schiffszettel bildet den Antrag an den Kaibetrieb oder das Schiff zur Übernahme der Güter. Der Anlieferer, im Sprachgebrauch des Hafens Roll-Kutscher oder nur „Rolle”, meldet sich meist an der Anfuhrluke beim Lademeister Land – Anfuhr und wird zur Hebestelle geschickt.

Der Anlieferer legt den kompletten Schiffszettel der Hebestelle im Kopfbau des Schuppens zur Vorprüfung vor – ob Schuppen, Schiff, Abfahrt, Zielhafen, Gewicht und Besonderheiten richtig aufgeführt sind. Der Schiffszettel musste außerdem den Freigabevermerk des Freihafenamtes oder einer hamburgischen GrenzzollsteIle tragen. Bei der Abfahrtszeit war wichtig, ob noch Lagergelder zu erheben waren. Außerdem musste die Kaiumschlagsgebühr entrichtet werden, heute mit einem Verpflichtungsschein, früher wurde die Gebühr vom Hebestellenbeamten erhoben.

Seemäßige Verpackung

Falsches und sorgloses Verpacken der Waren oder fehlende Sicherung waren und sind die Ursache für schwere Transportschäden. Zusätzlich zu den Sicherungsmaßnahmen bei Landtransporten müssen Seetransporte auf weitere Einflüsse vorbereitet werden: Schweres Wetter und hohe See wirken mit starken Kräften auch auf die Ladung. Die Ware muss gegen jede vorhersehbare Bewegung gesichert sein.

Temperatur- und Feuchtigkeitsveränderungen wirken schädigend auf die Ladung und führen zu Korrosionsbildung. Rost, Schimmel und Bakterien können die Folge sein. Der Salzgehalt der Luft fördert die Korrosion.

Bei den „gefährlichen Gütern” kann es zu Schwelbränden oder zur Explosion kommen. Eine solide Verpackung soll die Ware vor Schädigung bewahren, vor mechanischer Belastung schützen und dem wechselnden Druck anderer, daneben oder darüber gestauter Ladungspartien und Stapelkräfte Stand halten. Zusätzlich soll die Verpackung Diebstahl und unbefugte Eingriffe verhindern.

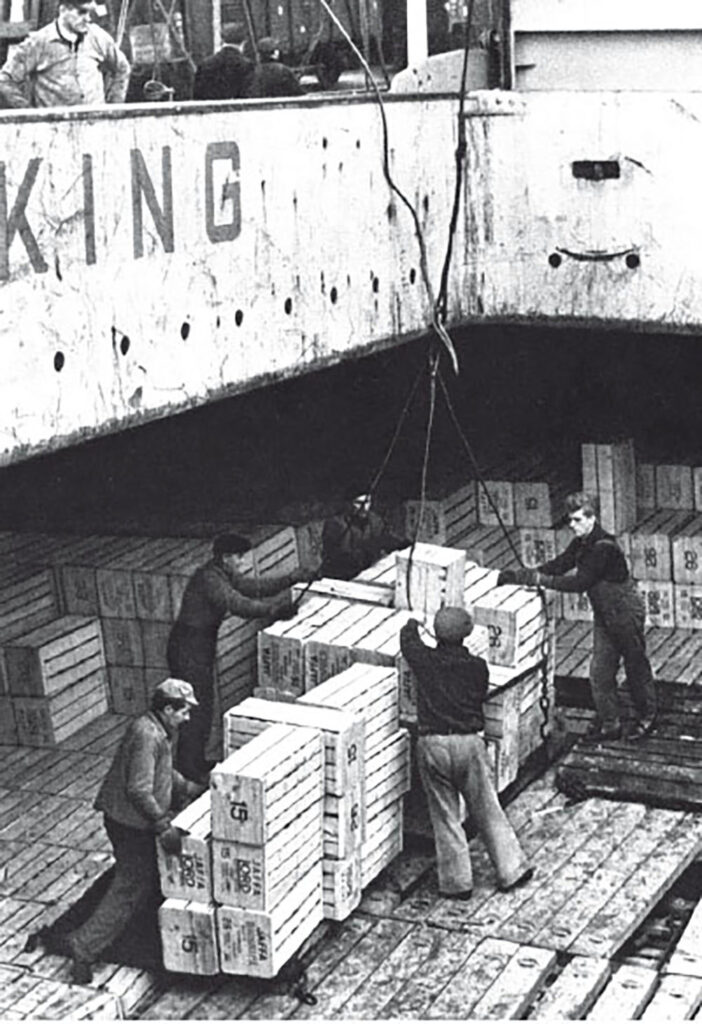

Kisten aus Schnittholz bieten guten Schutz. Das Packgut wird mit dem Boden verbolzt oder durch Festspannen sicher verbunden. Die Kistenkonstruktionen werden unterschieden ab einer Bruttomasse von 500 kg. Durch Diagonalverstrebungen in den Kistenwänden und einwandfreie Nagelung wird eine feste Umhüllung mit guter Schubfestigkeit erreicht. Seekisten brauchen ausreichende Unterfahrbarkeit für Gabelstapler und Kranbarkeit. Als Korrosionsschutz dient eine Folienhülle, innerhalb derer durch Trocknungsmittel die relative Luftfeuchtigkeit unter 50 % gehalten wird.

Schuppenlagerung

Aufgabe des Kaibetriebes ist es, Güter umzuschlagen. Eine Zwischenlagerung bis zur Verladung ins Schiff oder bis zur landseitigen Abholung fällt nicht unter die Konsequenzen als Lagerhalter oder des Lagerbetriebes. Die Kaiarbeiter brachten mit Hilfe von Kranen die Güter in die Schuppen bzw. vom Schuppen an den Kai, während die Güter im Schuppen sortiert und ausgeliefert wurden.

„Das war noch richtiger Hafen!“

Wolfgang Schwerdtfeger war nach seiner Ausbildung als Ladungs- und Warenkontrolleur als Kai- und Hafenarbeiter bei der HHLA beschäftigt. Er beschreibt den Arbeitsablauf am Kai und die Sortierarbeit im Schuppen 43 („Fruchtschuppen“).

Der Kaibetrieb als Erfüllungsgehilfe des Schiffsmaklers / Abladers hat beim Güterumschlag „die im Verkehr erforderliche Sorgfalt” zu beachten. Güter von relativ hohem Wert, leicht zerbrechliche Güter, sperrige, stark riechende oder schmutzige Güter werden besonders behandelt, z. B. unter Verschluss genommen oder separiert. Alle auf einem Kaipapier angegebenen Güter sollen zur gleichen Zeit angeliefert werden. Ein oder mehrere Kaiarbeiter holten die Kisten vom Fahrzeug. Auf dem Schiffszettel wurden das Anlieferdatum und der Lagerplatz der Kisten im Schuppen vermerkt. Als Quittung erhielt der Spediteur den Kai / Bord Empfangsschein vom Schiffszettel ausgehändigt. Alle später festgestellten Güterbeschädigungen gingen zu Lasten des Kaibetriebes, soweit keine Freizeichnung vereinbart wurde.

Gelöschtes Gut wurde nach Warengattungen und Empfängern geordnet in Stapeln zwischengelagert. Meist wurde dann das Gut nach Besichtigung, Probenentnahme, Verwägung und was an Zwischenbearbeitung vom Hafenbetrieb sonst verlangt wurde, möglichst schnell auf die zur Weiterbeförderung vorgesehenen Fahrzeuge abgegeben.

Tally

Das Ein- und Auszählen der Ladung wurde in früheren Zeiten durch die Besatzung der Schiffe selbst vorgenommen. Durch die mengenmäßige Zunahme der zur Verschiffung kommenden Güter sowie durch die rechtliche Stellung des Tallymanns bediente sich der Reeder einer Tallyfirma, die seine Interessen gegenüber Ablader und Empfänger wahrnahm. Anhand der geprüften Ladung, der Papiere und den vorgenommenen Abschreibungen wurden Mängelvermerke im Konnossement vom Makler vorgenommen.

Der Empfang der Ladung nach Stückzahl und Marke und guter Beschaffenheit laut Manifest wurde vom Kaibetrieb im „Outturn” quittiert und etwaige Fehlmengen oder Beschädigungen aufgeführt. Die zu verladenden Güter wurden anhand der Schiffszettel nach Stückzahl, Marke, Gewicht und Inhalt mit eventueller Abschreibung im Hafenmanifest mit Stauvermerk aufgeführt.

Was machte ein Tallymann?

Der Tallymann hielt den Kontakt zwischen Makler, Kaibetrieb, Stauer und Abladern, seine Vertrauensposition war von keiner Seite zu unterschätzen, zumal wenn Schäden an Ladung und Schiff auftraten. Die mit Bezug auf die Arbeitsschicht ausgefertigten Tallyaufgaben anhand des Tallyslips gaben Stauer, Makler und Kaibetrieb die Grundlage für weitere Dispositionen in der Abfertigung des Schiffes, die Übersicht der geladenen oder gelöschten Tonnen pro Luke und waren Grundlage zur Stabilitäts- und Trimmberechnung des Schiffsleitung.

(Der Begriff “tally” kommt aus dem Englischen und bedeutet so viel wie Strichliste oder Frachtliste.)

“Man durfte eigentlich nicht Nein sagen.”

Wolfgang Schwerdtfeger machte eine Ausbildung zum Ladungs- und Warenkontrolleur in den 1970er-Jahren. Er berichtet von den Arbeitszeiten im Hafen und wie mit zusätzlichen Schichten umgegangen wurde, wenn noch Arbeit vorhanden war

“In der Frucht, das war richtige Knüppelarbeit.”

Wolfgang Hartmann war nach einer Ausbildung als Seemann in verschiedenen Funktionen bei der HHLA tätig. Dort verlud er auch Apfelsinenkisten und Bananenstauden im Schuppen 42 und 43. „in der Frucht“, wie damals im Hafen gesagt wurde.

EIN Elektrokarrenfahrer ersetzte Zehn Sackkarrenschieber

Stauen

In einer Stauerei waren Schauerleute beschäftigt, die meist keine Ausbildung besaßen und die Schiffe löschten oder beluden. Die Arbeit erfolgte in “Gängen” von 6-12 Arbeitern. Eine Gang hatte einen Vorarbeiter (“Lukenvize”). Ein typischer Arbeitsablauf sah so aus, dass drei Schauerleute, die Güter im Schiffsinneren verstauten, während drei Personen die Güter zutrugen und zwei Schauerleute an Deck standen, die Güter mit Hilfe einer Winde („Winsch“) übernahmen.

Etwas spezieller war die Arbeit noch beim Laden und Löschen von Kohle. Hier war anfangs das “Jumpen” üblich, bei denen 6-8Arbeiter auf einem Podest ein Seil nahmen, an dessen anderen Ende ein 100-Kohlen-Pott befestigt war, der beim Runterspringen dann aus dem Schiffsinneren hervorgeholt wurde. Schon Ende des 19. Jahrhunderts wurde dann aber auf Dampfwinden gesetzt, die teilweise auch auf Schuten montiert waren, sogenannte Donkeys. Ab 1909 wurden auch Brückenkrane eingesetzt, die die Kohle mit mechanischen Greifern aus dem Schiffsinneren holten und auf dem Lagerplatz abluden. Während die manuelle Arbeit für rund 60 Leute Lohn und Brot bedeutete, wurden danach nur noch zwei Kranführer und zwei Einweiser benötigt.

Eine Maschinisierung des Umschlags war ansonsten aber schwierig, weil es sich um sehr ungleiche Güter handelte. Nur beim Massengut wie Kohle und Getreide gab es im Kaiserreich wesentliche Veränderungen beim Maschineneinsatz. Getreideheber waren z.B. Wasserfahrzeuge, die sechs Beschäftigte für die drei Saugrohre und fünf für Kessel- und Maschinenpersonal benötigten. Die stündlich umgeschlagene Menge erhöhte sich dadurch von 20t auf 150t. Bei anderen Gütern fand Rationalisierung hauptsächlich durch geringere Ganggröße und durch eine größere Anzahl von Säcken, die pro Kraneinsatz bewegt wurden statt.

Die Stauerei als Dienstleistungsunternehmen arbeitete im Auftrag des Reeders/Schiffes auf der Basis eines Stauereikontraktes und haftet für alle Schäden, die im Zuge der Beladung oder Entlöschung an Schiff und Ladung verursacht wurden. Der Auftrag umfasste Planung, Organisation und Durchführung aller mit dem Umschlag zusammenhängender Geschäfte, wie die Gestellung des Personals, der Anschlagmittel sowie die Steuerung aller am Umschlag beteiligter weiteren Firmen wie der Kaibetrieb, die Ewerführer, die Tallyleute, für die Ladungssicherung oder Reinigung. Der Stauereibetrieb trug eine große Verantwortung.

Die Stauvorschriften beruhen auf verschiedenen Anforderungen: Der Ablader kann aus der Empfindlichkeit und Art der Waren vorschreiben, wann, wie und wo seine Ladung im Schiff gestaut werden soll und hält diese Anweisung auf dem Schiffszettel fest. Für gefährliche Güter gelten Internationale Richtlinien nach IMCO – Code. Und schließlich gibt es Stauvorschriften, die sich auf die Sicherheit von Schiff und Ladung beziehen. Die Kontrolle und Letztverantwortung über Einhaltung und fachgerechte Stauung obliegt der Schiffsleitung.

Laschen

Ladungen, die einer besonderen Sicherung bedurften, mussten in der Beladungsplanung wegen des zusätzlichen Arbeitsanfalles besonders berücksichtigt werden. Unter Umständen mussten sogar zusätzliche Absteifungen der Zwischendecks bei örtlichen Belastungsüberschreitungen eingebaut werden. Bei solchen speziellen Sicherungs- und Laschvorkommen wurde eine erfahrene Lasch- und Pallfirma beauftragt. Eine gute Stauung, bei der sich die Ladungsstücke gegenseitig selbst sichern, ist die beste Stauung. Diese Situation war jedoch nicht immer zu erreichen, deshalb mussten im Einzelfall die Kolli zusätzlich gesichert werden. Je nach Ladungsart und Verpackung setzte man zum Laschen Draht mit Spannschrauben, Schäkel, Herkules, Drehknüppel, zum Abpallen Vierkanthölzer zur Bordwand oder zum Schott, Keile und senkrechte Bohlen ein. Die Ecken der Kolli wurden gegen Beschädigungen durch Bretter geschützt, am Kollo waren die Laschpunkte zu beachten. Die Spannschrauben mussten genügend „Törns” zum Nachspannen später auf See haben. Beim Löschen waren vor Beginn der Arbeiten die Laschings und Ab-pallungen vorsichtig und ohne Ladungsbeschädigungen zu entfernen.

Was ist ein Kollo?

Ein Kollo bezeichnet die kleinste Einheit einer Warensendung: (einzelne) Stücke, die in völlig unterschiedlicher, uneinheitlicher Form und Größe vorliegen, als Einzelstück oder Verpackungseinheit. Plural von Kollo ist Kolli (oft auch Colli).

Arbeitsbedingungen

Während des Streiks 1896/97 gab es in Hamburg ca. 15400 Hafenarbeiter, täglich wurden aber nur ca. 7.480 beschäftigt, also nur rund die Hälfte. 1913 waren es von 23.550 Hafenarbeitern nur rund 17.050 die täglich beschäftigt werden konnten. Drei Vermittlungsmöglichkeiten: Die “Umschau” in Betrieben, das Stehen auf der Straße bzw. Ecken, das häufig zu Polizeieinsätzen führte und das für die Hafenarbeit charakteristische Warten in Kneipen, die teilweise enge Kontakte zu den Baasen (Vermittlern) und Vizen pflegten. Es gab eine sehr hohe Fluktuation bei den Arbeitskräften. Selbst “feste” Kräfte wurden nur bei Bedarf von den Stauereien angefordert und bekamen einen Tagelohn.

In den 1860er-Jahren des 19. Jahrhunderts lagen die Arbeitszeiten bei etwa 13 Stunden pro Tag. In den 1870er-Jahren wurde dann ein elfstündiger Arbeitstag üblich, ab 1890 zehn Stunden. Ewerführer, Getreidearbeiter und Maschinisten hatten aber eine höhere Arbeitszeit. Nach den Tarifverhandlungen 1912 wurde ein Neunstundentag umgesetzt. Allerdings zählten Fahrtzeiten innerhalb des Hafens und Herrichten der Luken und Kräne nicht zur Arbeitszeit. Bei Akkordarbeit (Kohlebunker und Getreide) wurden Arbeitszeitbeschränkungen aber nicht berücksichtigt, vielmehr wurde das ganze Schiff gelöscht und lange Schichten gefahren. Nachtarbeit wurde häufig spontan angekündigt, zudem bestanden viele Schauerfirmen darauf, dass die Nichtübernahme von Nachtarbeit vor Aufnahme der Arbeit anzukündigen war. 1907 wurde von Unternehmerseite geschätzt, dass rund ein Viertel des Verdienstes der Schauerleute von Nachtarbeit herrührte.

Seit 1968 gibt es Container im Hamburger Hafen.

Was hat sich durch die Containerisierung verändert?

Dass die Container einmal Weltgeschichte schreiben würden, hielten viele traditionsreiche Handelsunternehmen und Reedereien Anfang der 1960er Jahre noch für undenkbar. Doch schnell wurden sie eines anderen belehrt. Denn die hohe Geschwindigkeit des Warenumschlags zwischen verschiedenen Transportmöglichkeiten zu Wasser und zu Lande bei deutlich gesenkten Kosten war ein wirtschaftliches Argument für die Container, dem sie sich nicht verschließen wollten. Heute sind Container nicht mehr aus dem Handel wegzudenken – sie ermöglichen es, unzählige Waren zu äußerst günstigen Bedingungen und zudem ziemlich sicher rund um den Globus zu verschicken. So machen sie die Weltwirtschaft zu einem gigantischen Fließband der Warenproduktion und des Warenhandels.

Vom Schwimmkran zur Containerbrücke

Wolfgang Hartmann machte eine Ausbildung zum Seemann und durchlief dann bei der HHLA verschiedene Stationen als Kai- und Hafenarbeiter, als Steuermann auf einem Schwimmkran und später als Planner an einer Containerbrücke. Er beschreibt die schweren Güter, die mit einem Schwimmkran bewegt werden konnten, die Ankunft der ersten Container und des ersten Containerschiffes im Hamburger Hafen, die „American Legend“, 1968. Er beobachtete auch einen schweren Arbeitsunfall mit einem „Van Carrier“, ein Fahrzeug, dass am Kai Container transportiert.

So sah eine “Gang” an einer Containerbrücke aus

Wolfgang Schwerdtfeger machte eine Ausbildung zum Ladungs- und Warenkontrolleur und machte dann bei der HHLA Karriere: Zuerst war er als Kai- und Hafenarbeiter beschäftigt, zum Schluss war er Operator an einer Containerbrücke. Er beschreibt den Arbeitsablauf an einer Containerbrücke Anfang der 1980er-Jahre und die Vorbehalte gegenüber Frauen im Hafen.

Normierung

1961 legt die Internationale Organisation für Normung (ISO) die international gültige Maße für Container fest. Am wichtigsten ist der 20-Fuß-Container, der als Twenty-foot Equivalent Unit (TEU) zugleich das Maß für die Transportkapazität der Containerschiffe ist, die in TEU angegeben werden.

Container heute

Heute dienen Container nicht nur als Versandverpackung. Sie werden z.B. als mobiles Büro oder Baustellenunterkunft eingesetzt, als flexibles Warenlager auch für Produkte, die gekühlt werden müssen oder als Wohncontainer. Übrigens gelten sie nicht nur als Notunterkunft zum Wohnen: mittlerweile haben Architekten die Container entdeckt und sie kreativ verwandelt.

Im Deutschen Hafenmuseum in Hamburg vermitteln Hafensenioren und Ehrenamtliche die ehemaligen Berufe und Techniken im Hafen, sie berichten an Thementagen über die verschiedenen Bereiche aus dem Hafen.